概要

FMEA(Failure Mode and Effects Analysis、故障モード影響解析)とは、製品や製造工程において発生する可能性のある潜在的な故障を、設計段階で予測し、故障発生の可能性を低減させるためのリスク分析手法です。FMEAの目的は、市場不良を無くすることです。

FMEAの種類

FMEAには以下の3つの種類があり、それぞれ分析対象が異なります。

| 名称 | 分析対象 | |

| 製品FMEA(Design FMEA) | 製品 | 設計段階 |

| プロセスFMEA(Process FMEA) | 製造および流通プロセス | |

| FMEA-MSR(FMEA for Monitoring & System Response) |

車載用の電子制御システム | 顧客運用段階 |

FMEAのステップ

FMEAは7段階のステップアプローチで進めます。

| システム分析 | ステップ1 | 計画と準備 | プロジェクトの定義 |

| ステップ2 | 構造分析 | 分析対象の明確化 | |

| ステップ3 | 機能分析 | 機能・要求事項の明確化 | |

| 故障分析と リスク低減 |

ステップ4 | 故障分析 | 故障チェーンの明確化 |

| ステップ5 | リスク分析 | 現在の管理方法の明確化とリスク評価 | |

| ステップ6 | 最適化 | リスク低減処置の明確化の実施 | |

| リスクコミュニケーション | ステップ7 | 成果の文書化 | 分析結果と結論の文書化と伝達 |

設計FMEA

製品FMEA(Design FMEA)では、製品を対象とした潜在的な故障を分析します。製品FMEAは、以下の7ステップで実施されます。

ステップ1:計画と準備

ステップ1では、以下の項目について実施にします。

- プロジェクト(製品)の定義

- プロジェクト計画の作成

- 分析範囲(境界)の明確化

ステップ2:構造分析

ステップ2では、分析対象(製品)の上位レベルと下位レベルを明確にし、ブロック図/境界図と構造分析ツリーを作成します。

| 上位レベル | システム |

| 分析対象 | サブシステム |

| 下位レベル | 部品・特性 |

ステップ3:機能分析

ステップ3では、ステップ2で定義した各要素に対し、製品に求められる機能と要求事項などを明確にし、機能分析ツリーを作成します。

- 製品に求められる機能

- 機能要求事項:機能に必要なパフォーマンスなどの要求事項

- 非機能要求事項:機能要求事項以外で製品に求められる要求事項

- ノイズ要因:製品の機能や要求事項を妨げる要因

ステップ4:故障分析

ステップ4では、ステップ3で定義した分析対象に対し、起こりうる故障(故障モード)を検討します。その故障が上位レベルへ与える影響(故障影響)と、下位レベルにおける原因(故障原因)を明確にし、故障分析ツリーを作成します。

| 上位レベル | システム | 故障影響(Failure effects) |

| 分析対象 | サブシステム | 故障モード(Failure mode) |

| 下位レベル | 部品・特性 | 故障原因(Failure cause) |

ステップ5:リスク分析

ステップ5では、現時点での対策状況を整理します。

- 現在の予防管理(PC、Prevention Control)

故障モードの潜在的な原因を低減させる方法(設計・開発) - 現在の検出管理(DC、Detection Control)

故障モードの潜在的な原因を検出する方法(試作品による評価)

リスクを評価するための基準には処置優先順位(AP、Action Priority)があり、以下の順番になります。評価レベルは、H(高)/M(中)/L(低) で評価され、全体としての優先順位が決められ、必要な処置が求められます。

- 影響度(S、Severity)

故障モードの影響を影響度評価表に基づき評価する - 発生度(O、Occurrence)

予防管理の有効性を発生度評価表に基づき評価する - 検出度(D、Detection)

検出管理の有効性を検出度評価表に基づき評価する

ステップ6:最適化

ステップ6では、リスク低減のため追加の予防処置または検出処置を実施し、処置後の影響度、発生度、検出度を再評価します。リスクレベルが目標値をクリアするまでこのサイクルを繰り返します。

- 設計変更により、故障影響(S)を排除・低減させる。

- 設計変更により、故障原因の発生度(O)を低減させる。

- 追加の検出処置により、故障原因・故障モードの検出度(D)を向上させる。

ステップ7:結果の文書化

ステップ7では、解析結果と結論を文書化し、組織内で共有します。

プロセスFMEA

プロセスFMEA(Process FMEA)では、製造及び流通プロセスを対象とした潜在的な故障を分析します。プロセスFMEAは、以下の7ステップで実施されます。

ステップ1:計画と準備

ステップ1では、製品FMEAと同様、以下の項目について実施にします。

- プロジェクト(製品)の定義

- プロジェクト計画の作成

- 分析範囲(境界)の明確化

ステップ2:構造分析

ステップ2では、製品FMEAと同様、分析対象(製造プロセス)の上位レベルと下位レベルを明確にし、ブロック図/境界図と構造分析ツリーを作成します。

| 上位レベル | プロセス |

| 分析対象 | プロセスステップ |

| 下位レベル | 作業要素(人・機械・間接材料・環境) |

ステップ3:機能分析

ステップ3では、ステップ2で定義した各要素に対し、プロセスに求められる機能と要求事項などを明確にし、機能分析ツリーを作成します。

- プロセスに必要な機能

- 製品特性要求事項

- プロセス特性要求事項

ステップ4:故障分析

ステップ4では、ステップ3で定義した分析対象に対し、起こりうる不具合(故障モード)を検討します。その不具合が上位レベルへ与える影響(故障影響)と、下位レベルにおける原因(故障原因)を明確にし、故障分析ツリーを作成します。

| 上位レベル | プロセス | 故障影響 |

| 分析対象 | プロセスステップ | 故障モード(製品特性の不具合) |

| 下位レベル | 作業要素 | 故障原因(プロセス特性の不具合) |

ステップ5:リスク分析

現時点での対策状況を整理します。

- 現在の予防管理(PC、Prevention Control)

故障モードの潜在的な原因を低減させる方法 - 現在の検出管理(DC、Detection Control)

製品の生産リリース前に故障原因や故障モードを検出する方法

リスクを評価するための基準には処置優先順位(AP、Action Priority)があり、以下の順番になります。評価レベルは、H(高)/M(中)/L(低) で評価され、全体としての優先順位が決められ、必要な処置が求められます。

- 影響度(S、Severity)

故障モードの影響を影響度評価表に基づき評価する - 発生度(O、Occurrence)

予防管理の有効性を発生度評価表に基づき評価する - 検出度(D、Detection)

検出管理の有効性を検出度評価表に基づき評価する

ステップ6:最適化

ステップ6では、リスク低減のため追加の予防処置または検出処置を実施し、処置後の影響度、発生度、検出度を再評価します。リスクレベルが目標値をクリアするまでこのサイクルを繰り返します。

- 設計変更により、故障影響(S)を排除・低減させる。

- 設計変更により、故障原因の発生度(O)を低減させる。

- 追加の検出処置により、故障原因・故障モードの検出度(D)を向上させる。

ステップ7:結果の文書化

ステップ7では、解析結果と結論を文書化し、組織内で共有します。

FMEA-MSR

FMEA-MSR(FMEA for Monitoring & System Response)では、顧客運用条件下において、車載用の電子制御システム(ECU、Electronic Control Unit)を対象とした潜在的な故障を分析します。

FMEA-MSRは、電子制御システムが故障(failure)の原因である障害(fault)の発生を監視(モニタリング)し、検知・応答することで事故(故障影響)が起こらないようにするものです。FMEA-MSRは、以下の7ステップで実施されます。

ステップ1:計画と準備

ステップ1では、製品FMEAと同様、以下の項目について実施にします。

- プロジェクト(製品)の定義

- プロジェクト計画の作成

- 分析範囲(境界)の明確化

ステップ2:構造分析

ステップ2では、製品FMEAと同様、分析対象(ECU)の上位レベルと下位レベルを明確にし、ブロック図/境界図と構造分析ツリーなどを作成します。

| 上位レベル | システム |

| 分析対象 | サブシステム |

| 下位レベル | 部品・特性 |

ステップ3:機能分析

ステップ3では、ステップ2で定義した各要素に対し、機能と要求事項などを明確にします。FMEA-MSRで対象になる機能とは、故障検出と故障応答の監視(モニタリング)です。

- 監視システムに求められる機能

- 機能要求事項:機能に必要なパフォーマンスなどの要求事項

ステップ4:故障分析

ステップ4では、ステップ3で定義した分析対象に対し、起こりうる故障(故障モード)を検討します。その故障が上位レベルへ与える影響(故障影響)と、下位レベルにおける原因(故障原因)を明確にし、故障分析ツリーを作成します。

設計FMEAにおける故障とFMEA-MSRの対応を以下に示します。

| 設計FMEA | 対応 | FMEA-MSR |

| 故障影響 | ← | 故障影響の低減 |

| 故障モード | ← | システム応答(機械・人) |

| 故障原因 | ← | 監視・検知(モニタリング) |

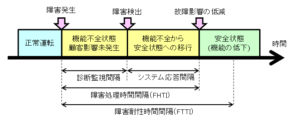

FMEA-MSRのシステム応答のイメージは以下になります。

診断監視間隔は障害発生から障害検出までの時間、システム応答時間は障害検出から故障影響の低減が発生するまでの時間で、これらの合計が障害処理時間間隔(FHTI、Fault Handring Time Interval)となります。

また、故障が顕在化するまでの時間は障害耐性時間間隔(FTTI、Fault Tolerant Time Interval)です。従って、故障を顕在化させないためには、障害処理時間間隔(FHTI)は障害耐性時間間隔(FTTI)より短いことが求められます。

| 障害耐性時間間隔(FTTI)> 障害処理時間間隔(FHTI) 障害処理時間間隔(FHTI)= 診断監視間隔 + システム応答時間 |

ステップ5:リスク分析

故障モードや故障影響のリスクは、以下の処置優先順位(AP、Action Priority)に基づき評価され、全体としての優先順位により必要な処置が求められます。

- 影響度(S、Severity)

故障モードの影響を影響度評価表に基づき評価する - 発生頻度(F、Frequency)

故障原因が発生する可能性を発生頻度評価表に基づき評価する - 監視度(M、Monitoring)

障害を検出し応答する能力を監視度評価基準に基づき評価する

ステップ6:最適化

ステップ6では、リスク低減のため追加の予防処置または検出処置を実施し、処置後の影響度、発生度、検出度を再評価します。リスクレベルが目標値をクリアするまでこのサイクルを繰り返します。

- 設計変更により、故障影響(S)を排除・低減させる。

- 追加の予防処理により、故障原因の発生頻度(F)を低減させる。

- 追加の診断監視とシステム応答処置により、故障原因・故障モードの監視度(M)を向上させる。

ステップ7:結果の文書化

ステップ7では、解析結果と結論を文書化し、組織内で共有します。